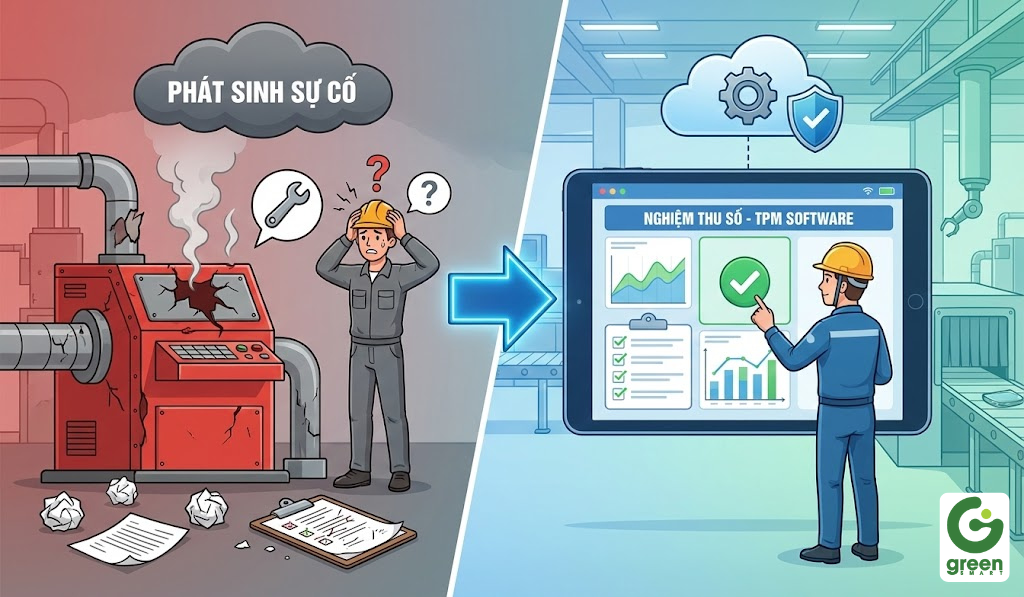

CHUẨN HÓA QUY TRÌNH BẢO TRÌ BẢO DƯỠNG: TỪ "PHÁT SINH SỰ CỐ" ĐẾN "NGHIỆM THU SỐ" TRÊN PHẦN MỀM TPM

Ngày đăng: 28/01/2026

Phần mềm bảo trì TPM thiết lập một luồng quy trình 5 bước khép kín, biến mọi thao tác thành dữ liệu số có giá trị.

Trong các nhà máy truyền thống, khi một máy nén khí hay dây chuyền sản xuất gặp sự cố, quy trình thường bắt đầu bằng một cuộc gọi điện thoại, một tin nhắn Zalo hoặc thậm chí là tiếng gọi nhau í ới. Kết quả là thông tin bị tam sao thất bản, trôi tuột trên nhóm chat, kỹ sư sửa chữa không nắm được lịch sử máy, và cuối cùng, việc nghiệm thu có thể chỉ được áng chừng, thiếu tính chuẩn xác.

Với Phần mềm bảo trì TPM, Green Smart thiết lập một luồng quy trình 5 bước khép kín, biến mọi thao tác thành dữ liệu số có giá trị.

1. Tại sao quy trình bảo trì truyền thống thường "vỡ trận"?

Có hai điểm yếu chết người trong cách hoạt động cũ:

-

Người vận hành báo lỗi một kiểu, quản lý hiểu một kiểu, và kỹ sư khi xuống hiện trường lại đối mặt với một thực tế hoàn toàn khác làm đứt gãy thông tin.

-

Thiếu bằng chứng thực tế - Rất khó để kiểm soát kỹ sư đã có mặt lúc mấy giờ? Họ thực sự thay linh kiện mới hay chỉ sửa tạm? Chất lượng sau khi sửa có đạt các tiêu chuẩn của nhà máy không?

2. Luồng quy trình 5 bước hiện đại trên Phần mềm TPM

Chỉ bằng "một cú chạm" và các thao tác trên thiết bị di động, quy trình bảo trì trở nên minh bạch tuyệt đối:

Bước 1: Tiếp nhận & Quét QR Code hiện trường

Ngay khi phát hiện sự cố, người vận hành chỉ cần quét mã QR dán trên thiết bị. Hệ thống tự động nhận diện ID máy, vị trí và khởi tạo Lệnh làm việc (Work Order). Không cần mô tả dài dòng, mọi dữ liệu nền tảng đã có sẵn trên phần mềm.

Bước 2: Phân công thông minh (Auto-Dispatch)

Thay vì phải đi tìm người, hệ thống TPM sẽ tự động gửi thông báo (Push Notification) đến điện thoại của kỹ sư có chuyên môn phù hợp nhất đang trong ca trực. Quản lý có thể theo dõi trạng thái "Đã tiếp nhận" ngay trên Dashboard.

Bước 3: Thực thi với hỗ trợ từ trợ lý nhân tạo AI KAIZEN và thông tin số hóa

Đây là lúc sức mạnh công nghệ lên tiếng. Không cần tìm kiếm giấy tờ kỹ thuật, bản vẽ thiết bị, kỹ sư ngay lập tức có thể:

-

Truy cập ngay quy trình vận hành tiêu chuẩn (SOP) qua Mobile.

-

Chat với Trợ lý AI KAIZEN để nhận gợi ý khắc phục dựa trên các mã lỗi tương tự trong lịch sử.

-

Xem lịch sử sửa chữa 6 tháng gần nhất để phán đoán nguyên nhân gốc rễ.

.png)

Bước 4: Cập nhật vật tư & Bằng chứng hình ảnh

Để đảm bảo tính trung thực, phần mềm yêu cầu kỹ sư:

-

Chụp ảnh hiện trường trước và sau khi sửa chữa.

-

Ghi nhận vật tư đã sử dụng (được trừ trực tiếp vào kho MRO trên hệ thống).

-

Mọi thao tác đều gắn liền với mốc thời gian (Timestamp) thực tế, không thể chỉnh sửa.

Bước 5: Nghiệm thu & Đóng lệnh (Digital Sign-off)

Kỹ sư trưởng hoặc bộ phận vận hành kiểm tra kết quả và phê duyệt ngay trên ứng dụng. Khi lệnh được đóng, dữ liệu sẽ tự động đổ về báo cáo để tính toán các chỉ số hiệu suất như:

3. Lợi ích đột phá của "Nghiệm thu số"

Việc chuyển đổi sang quy trình số hóa mang lại những giá trị mà Excel hay giấy tờ không bao giờ có được:

-

Minh bạch 100%: Quản lý biết chính xác ai đang làm gì, ở đâu, trong bao lâu.

-

Hồ sơ năng lực kỹ sư: Đánh giá chính xác tay nghề nhân viên dựa trên dữ liệu thực thi lệnh làm việc.

-

Sẵn sàng cho Audit: Mọi hình ảnh, vật tư và chữ ký số là bằng chứng đanh thép khi làm việc với các đoàn kiểm tra ISO hoặc đối tác quốc tế về tiêu chuẩn EHS và chất lượng.

Kết luận

Quy trình bảo trì 4.0 không làm công việc của kỹ sư khó lên, mà làm cho nó trở nên chuyên nghiệp và dễ dàng hơn. Với phần mềm TPM, mỗi sự cố không còn là một cuộc "khủng hoảng nhỏ" mà là một cơ hội để tích lũy dữ liệu và cải tiến (Kaizen) hệ thống.

Số hóa quy trình bảo trì ngay hôm nay – Để mỗi "cú chạm" là một bước tiến tới nhà máy thông minh

Xin hãy liên hệ với chúng tôi để được tư vấn chi tiết về giải pháp!

Hotline: 0966.333.222

Email: info@greensmart.vn